Thiết kế thủy tinh cần được xem xét toàn diện: Khái niệm mô hình hóa sản phẩm (sáng tạo, mục tiêu, mục đích), năng lực sản phẩm, loại phụ, màu sắc, dung lượng sản phẩm, v.v. Cuối cùng, ý định thiết kế được tích hợp với quy trình sản xuất chai thủy tinh và các chỉ số kỹ thuật chi tiết được xác định. Hãy xem một chai thủy tinh được phát triển như thế nào.

Yêu cầu cụ thể của khách hàng:

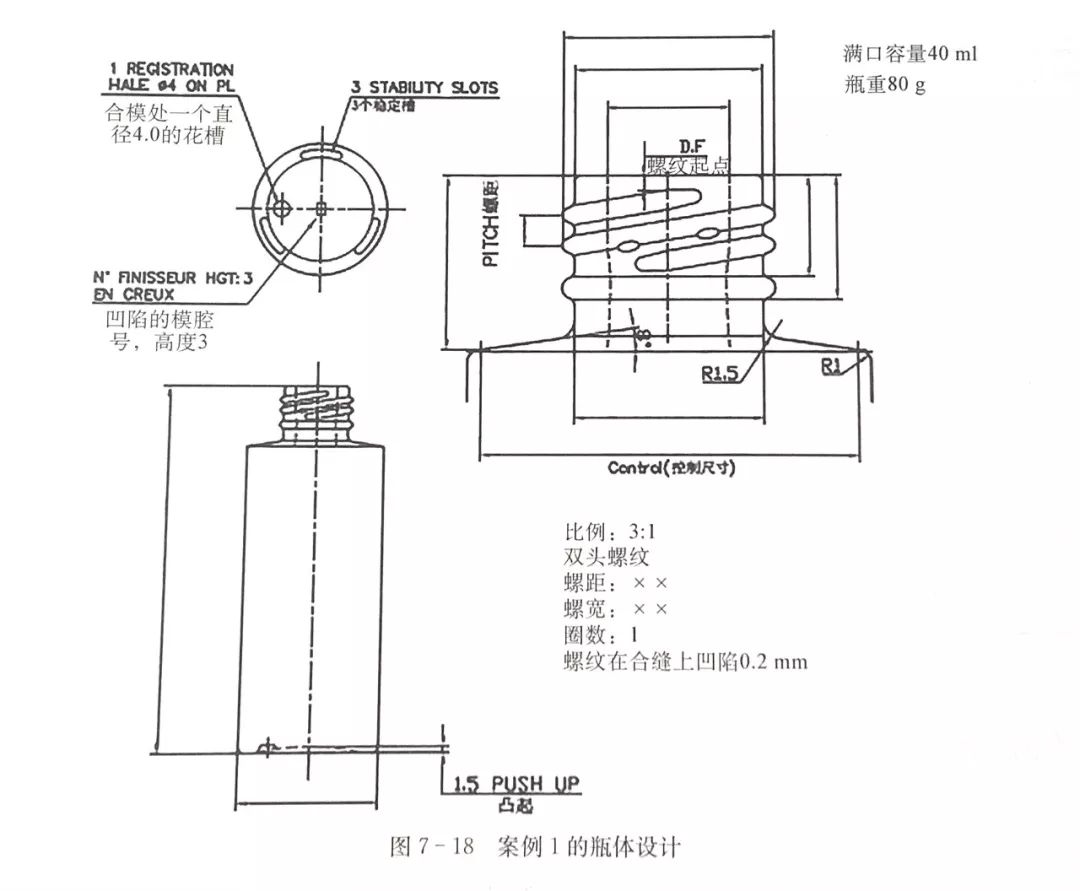

1. Mỹ phẩm - Chai Essence

2. Kính trong suốt

3. Công suất làm đầy 30ml

4, tròn, hình ảnh mảnh và đáy dày

5. Nó sẽ được trang bị một ống nhỏ giọt và có một phích cắm bên trong

6. Đối với việc xử lý hậu kỳ, phun thuốc là cần thiết, nhưng phần dưới dày của chai cần được in, nhưng tên thương hiệu cần phải được làm nổi bật.

Các đề xuất sau đây được đưa ra:

1. Bởi vì nó là một sản phẩm cao cấp của bản chất, nên sử dụng kính trắng cao

2. Xem xét rằng khả năng làm đầy cần phải là 30ml, toàn bộ miệng phải có dung tích ít nhất 40ml

3. Chúng tôi khuyên rằng tỷ lệ đường kính so với chiều cao của chai thủy tinh là 0,4, bởi vì nếu chai quá mảnh, nó sẽ khiến chai dễ dàng đổ trong quá trình sản xuất và làm đầy.

4. Xem xét rằng khách hàng cần thiết kế đáy dày, chúng tôi cung cấp tỷ lệ trọng lượng trên khối lượng là 2.

5. Xem xét rằng khách hàng cần được trang bị tưới nhỏ giọt, chúng tôi khuyên rằng miệng chai được thiết kế với răng vít. Và bởi vì có một phích cắm bên trong được khớp, nên điều khiển đường kính bên trong của miệng chai là rất quan trọng. Chúng tôi ngay lập tức yêu cầu các bản vẽ cụ thể của phích cắm bên trong để xác định độ sâu điều khiển đường kính bên trong.

6. Đối với việc xử lý hậu kỳ, có tính đến các yêu cầu của khách hàng, chúng tôi khuyên bạn nên phun gradient từ đầu đến Bafter giao tiếp với khách hàng, tạo bản vẽ sản phẩm cụ thể, in màn hình và logo bronzing.

Sau khi giao tiếp với khách hàng, hãy tạo ra các bản vẽ sản phẩm cụ thể

Khi khách hàng xác nhận bản vẽ sản phẩm và bắt đầu thiết kế khuôn ngay lập tức, chúng tôi cần đặc biệt chú ý đến các điểm sau:

1. Đối với thiết kế khuôn ban đầu, công suất dư nên càng nhỏ càng tốt, để đảm bảo độ dày của đáy chai. Đồng thời, cũng cần phải chú ý đến vai mỏng, vì vậy phần vai của khuôn sơ bộ cần được thiết kế để ở càng phẳng càng tốt.

2. Đối với hình dạng của lõi, cần phải làm cho lõi càng thẳng càng tốt vì cần phải đảm bảo rằng sự phân bố thủy tinh bên trong của miệng chai thẳng được khớp với phích cắm bên trong tiếp theo, và cũng cần phải đảm bảo rằng vai mỏng không thể gây ra bởi thân thẳng của lõi quá dài.

Theo thiết kế khuôn, một bộ khuôn sẽ được thực hiện đầu tiên, nếu đó là một giọt gấp đôi, nó sẽ là hai bộ khuôn, nếu nó là ba giọt, nó sẽ là khuôn ba mảnh, v.v. Bộ khuôn này được sử dụng để sản xuất thử nghiệm trên dây chuyền sản xuất. Chúng tôi tin rằng sản xuất thử nghiệm là rất quan trọng và cần thiết, bởi vì chúng tôi cần xác định trong quá trình sản xuất thử nghiệm:

1. Tính chính xác của thiết kế khuôn;

2. Xác định các thông số sản xuất, chẳng hạn như nhiệt độ nhỏ giọt, nhiệt độ khuôn, tốc độ máy, v.v .;

3. Xác nhận phương thức đóng gói;

4. Xác nhận cuối cùng về chất lượng;

5. Sản xuất mẫu có thể được theo sau bằng chứng xử lý hậu xử lý.

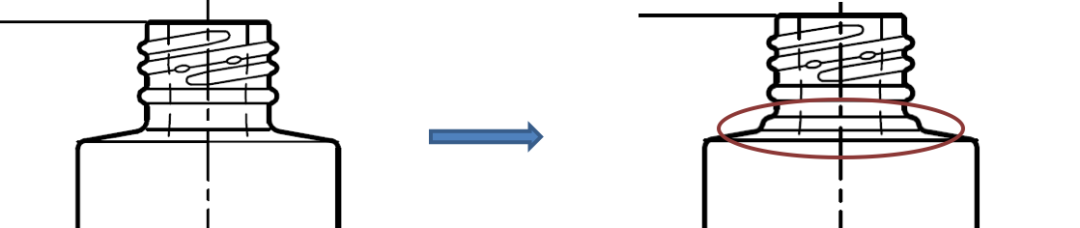

Mặc dù chúng tôi rất chú ý đến việc phân phối thủy tinh ngay từ đầu, trong quá trình sản xuất thử nghiệm, chúng tôi thấy rằng độ dày vai mỏng nhất của một số chai nhỏ hơn 0,8mm, vượt quá phạm vi SGD chấp nhận được vì chúng tôi nghĩ rằng độ dày của thủy tinh dưới 0,8mm không đủ an toàn. Sau khi giao tiếp với khách hàng, chúng tôi quyết định thêm một bước vào phần vai, điều này sẽ giúp phân phối kính của vai đến một mức độ lớn.

Xem sự khác biệt trong hình ảnh dưới đây:

Một vấn đề khác là sự phù hợp của phích cắm bên trong. Sau khi thử nghiệm với mẫu cuối cùng, khách hàng vẫn cảm thấy rằng sự phù hợp của phích cắm bên trong quá chặt, vì vậy chúng tôi quyết định tăng đường kính bên trong của miệng chai lên 0,1 mm và thiết kế hình dạng của lõi để căng hơn.

Phần xử lý sâu:

Khi chúng tôi nhận được bản vẽ của khách hàng, chúng tôi thấy rằng khoảng cách giữa logo cần bronzing và tên sản phẩm dưới đây là quá nhỏ để thực hiện bằng cách in lại đồng hồ, và chúng tôi cần thêm một màn hình lụa khác, sẽ tăng chi phí sản xuất. Do đó, chúng tôi đề xuất để tăng khoảng cách này lên 2,5 mm, để chúng tôi có thể hoàn thành nó với một bản in màn hình và một màu đồng.

Điều này không chỉ có thể đáp ứng nhu cầu của khách hàng mà còn tiết kiệm chi phí cho khách hàng.

Thời gian đăng: Tháng 4-09-2022